|

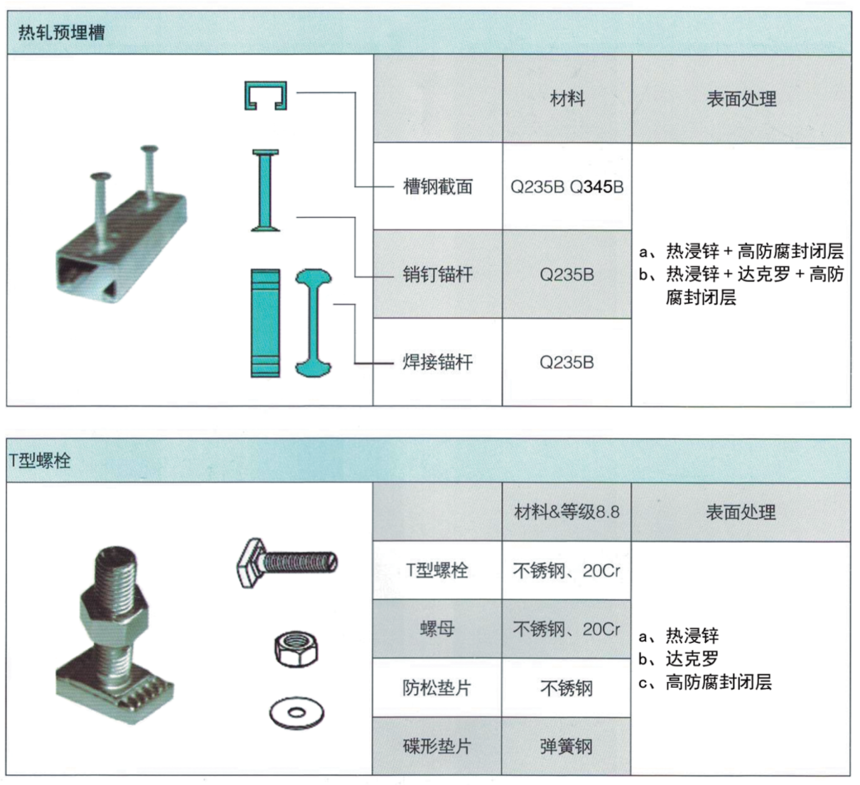

预埋槽道材料及表面防腐处理

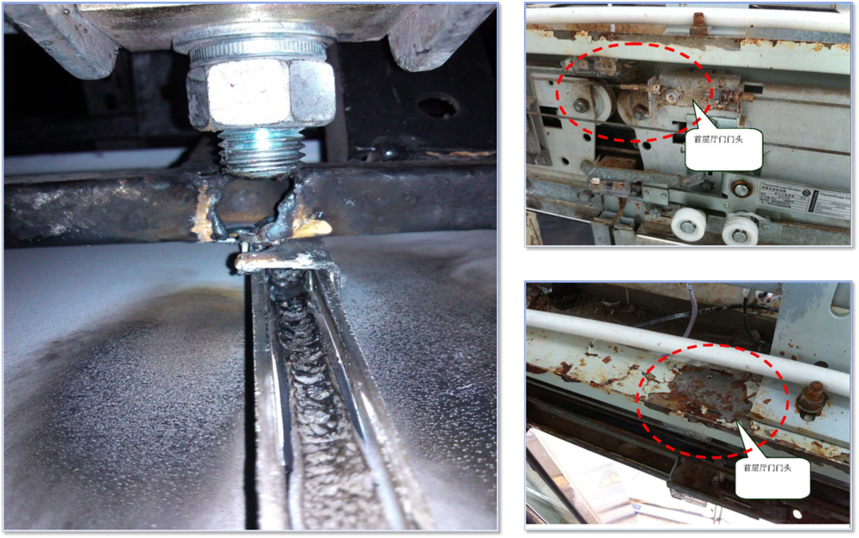

隧道中潮湿、复杂的环境,对精良的设施造成了严重的腐蚀

解决办法 推行高防腐封闭层防腐技术 ▲ 高防腐封闭层是一种化学热处理技术,具有极强的抗化学腐蚀的能力,可对遭受强酸、溶剂和化学腐蚀的金属及水泥基体进行有效的保护,质密性极好,广泛用于各种钢结构、管道、渠、槽等设备设施的表面防护。 ▲ 整个生产过程达到国家最新严格的环保要求。 传统表面处理 高防腐封闭层处理

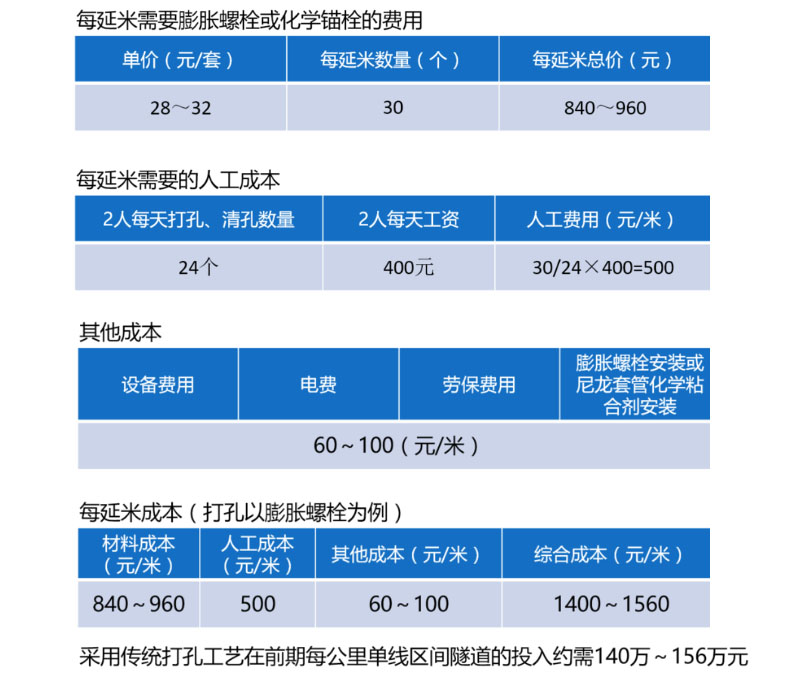

地铁预埋槽道与传统工艺的成本分析传统打孔工艺简介>> 传统打孔是用电锤或钻孔机在管片上钻孔,然后进行膨胀螺栓或化学螺栓的安装,最后交管线和支架等结构进件进行连接。 传统打孔分为膨胀螺栓固定和化学锚栓固定两种方式。

1、预埋槽道每公里的费用投入预算 采用预埋槽道技术在前期每公里单线区间隧道的投入预算:约为180万~260万元。

2、传统工艺每公里的费用投入预算

3、30年计算运营及维护成本投入分析 预埋槽道主体选用优质钢材一次热轧成型,表面采用选进防腐工艺可满足地铁寿命百年要求,采用预埋槽道技术基本无后期维护成本。 采用传统打孔工艺:传统膨胀螺栓一般采用电镀锌进行防腐,防腐年限为15年到20年,受隧道内安装质量、环境腐蚀的影响,采用传统打孔工艺为满足地铁寿命百年要求,需要定期对其进行维护或更换。按照极限年限20年更换一次计算,30年后采用传统打孔工艺需增加运营及维护成本:约120万~140万元,总计成本将达到260万元以上。 4、预埋槽道及传统工艺每延米的综合成本对比。 为满足地铁百年寿命要求: 预埋槽道每延米的综合成本:1800~2600元/延米; 传统工艺每延米的综合成本:4000元/延米以上。 地铁预埋槽道与传统工艺的施工效率提升分析1、打孔工艺施工效率分析 隧道管片拼装成型后,为进行后续配套支架、供电设备等相关设备的安装需在隧道内对管片进行打孔、清孔作业。 经在深圳地铁9号线施工现场测算:正常施工情况 下每人每天施工进度约为0.83米,而且各专业各自作业,进行交叉施工,干扰严重,施工效率较低。 2、预埋槽道工艺施工效率分析 采用预埋槽道技术,隧道管片拼装成型后,可直接进行配套支架、供电设备等相关设备的安装。 施工效率可达2.85m/人.天(100m/5人.7天),各专业可交叉施工,互不影响,20天~30天即完成每公里隧道管线及设备安装 。 3、工程效率提升数据 采用预埋槽道技术较传统打孔工艺:工程效率可提升3倍以上。

4、传统工艺施工过程中与设计要求执行的差距 采用传统施工工艺可控性较低,不易满足设计要求。与设计要求易出现较大误差。

地铁预埋槽道与传统工艺的工程质量提升分析1、传统工艺施工质量与设计要求存在的差距 传统施工工艺可控性低,而且管片为一次成型部件,一但在设计位置出现打孔失误现象,将很难保证设计要求,与设计要求差距较大,为满足设计要求,将进行设计变列,影响整体布局,增大工作量。 2、预埋槽道技术施工质量与设计要求的同步性分析 预埋槽道技术,槽道在管片预制过程中严格按照设计要求进行预制施工,配套支架、设备等安装时完全可满足设计要求,无设计差异。 3、传统打孔工艺对管片的影响 传统打孔工艺需要在既有管片上钻孔,钻孔的过程中可能碰到结构钢筋,对管片本身造成一定的损伤,影响管片耐久性; 化学植筋或膨胀螺栓本身寿命有限,在地铁环境下容易腐蚀,最多使用15~20年就要进行维护或更换,远远达不到地铁100年耐久性要求; 植入的钢筋或膨胀螺栓与钢筋网接触,容易引起结构钢筋腐蚀,影响结构安全。 膨胀螺栓在混凝土中产生应力集中,从而使得破坏机率大大增加,结构不安全。化学锚栓施工步骤复杂,对钻孔要求很高,同时锚固胶的锚固质量不能有效的保证。 |